Сверхчистая вода - Ultrapure water

Сверхчистая вода (UPW), вода особой чистоты или же вода высокой степени очистки (HPW) является воды который был очищен до необычайно строгих спецификаций. Сверхчистая вода - это обычно используемый термин в полупроводниковая промышленность чтобы подчеркнуть тот факт, что вода очищается до высочайшего уровня чистоты для всех типов загрязнений, включая: органические и неорганические соединения; растворенные и твердые частицы; летучие и нелетучие, реактивные и инертные; гидрофильный и гидрофобный; и растворенные газы.

UPW и общеупотребительный термин деионизированная (DI) вода не то же самое. В дополнение к тому факту, что UPW удаляет органические частицы и растворенные газы, типичная система UPW имеет три стадии: стадия предварительной обработки для производства очищенная вода, первичный этап для дальнейшей очистки воды и этап полировки, наиболее дорогостоящая часть процесса очистки.[A]

Ряд организаций и групп разрабатывают и публикуют стандарты, связанные с производством UPW. В области микроэлектроники и энергетики к ним относятся Semiconductor Equipment and Materials International (ПОЛУ ) (микроэлектроника и фотоэлектрическая), Американское общество испытаний и материалов (ASTM International) (полупроводники, мощность), Научно-исследовательский институт электроэнергетики (EPRI) (мощность), Американское общество инженеров-механиков (ASME) (мощность) и Международная ассоциация свойств воды и пара (IAPWS) (мощность). Фармацевтические предприятия соблюдают стандарты качества воды, разработанные фармакопеями, из которых три примера Фармакопея США, Европейская фармакопея, и Японская фармакопея.

Наиболее широко используемые требования к качеству UPW задокументированы в ASTM D5127 «Стандартное руководство для сверхчистой воды, используемой в электронной и полупроводниковой промышленности».[1] и SEMI F63 «Руководство по сверхчистой воде, используемой в обработке полупроводников».[2]

Сверхчистая вода также используется как питательная вода котла в Соединенном Королевстве AGR флот.

Источники и контроль

Бактерии, частицы, органические и неорганические источники загрязнения различаются в зависимости от ряда факторов, включая исходную воду для производства UPW, а также выбор материалов трубопроводов для ее транспортировки. Бактерии обычно регистрируются в колониеобразующих единицах (КОЕ ) на объем UPW. Количество частиц на объем UPW. Общий органический углерод (TOC), металлические и анионные загрязнения измеряются в безразмерных единицах частей на обозначение, такие как ppm, ppb, ppt и ppq.

Бактерии в этом списке считаются одними из самых сложных.[3] Методы, которые помогают свести к минимуму рост бактериальных колоний в потоках UPW, включают периодическую химическую или паровую дезинфекцию (что является обычным явлением в фармацевтической промышленности), ультрафильтрацию (применяемую в некоторых фармацевтических, но в основном полупроводниковых отраслях), озонирование и оптимизацию конструкции трубопроводных систем, способствующих повышению эффективности использование Число Рейнольдса критерии минимального расхода[4] наряду с минимизацией мертвых ног. В современных и передовых системах UPW положительное (выше нуля) количество бактерий обычно наблюдается на вновь построенных объектах. Эта проблема эффективно решается с помощью дезинфекции с использованием озона или перекиси водорода. При правильной конструкции системы полировки и распределения положительное количество бактерий обычно не обнаруживается на протяжении всего жизненного цикла системы UPW.

Частицы в UPW - это проклятие для полупроводниковой промышленности, вызывая дефекты в чувствительных элементах. фотолитографический процессы, определяющие особенности нанометрового размера. В других отраслях их последствия могут варьироваться от неприятностей до опасных для жизни дефектов. Частицы можно контролировать с помощью фильтрации и ультрафильтрации. Источники могут включать бактериальные фрагменты, отслоение стенок компонентов в увлажненном потоке трубопровода, а также чистоту процессов соединения, используемых для создания системы трубопроводов.

Общий органический углерод в сверхчистой воде может способствовать размножению бактерий, обеспечивая питательными веществами, может заменять карбид на другие химические частицы в чувствительном термическом процессе, реагировать нежелательными способами с биохимическими реакциями в биотехнология и, в тяжелых случаях, оставляет нежелательные остатки на производственных деталях. TOC может поступать из питательной воды, используемой для производства UPW, из компонентов, используемых для транспортировки UPW (добавки в производственные трубопроводные продукты или вспомогательные средства для экструзии и смазки для форм), из последующих операций производства и очистки систем трубопроводов или из грязных труб, арматура и клапаны.

Металлическое и анионное загрязнение в системах UPW может остановить ферментативные процессы в биопереработке, вызвать коррозию оборудования в электроэнергетике и привести к кратковременному или долговременному отказу электронных компонентов в полупроводниковых чипах и фотоэлектрических элементах. Его источники аналогичны источникам ТОС. В зависимости от необходимого уровня чистоты обнаружение этих загрязняющих веществ может варьироваться от простого проводимость (электролитическая) показания к сложным приборам, таким как ионная хроматография (IC), атомно-абсорбционная спектроскопия (AA) и масс-спектрометрия с индуктивно связанной плазмой (ИСП-МС).

Приложения

Сверхчистая вода проходит несколько этапов очистки, чтобы соответствовать стандартам качества для разных пользователей. Основными конечными потребителями UPW являются следующие отрасли: полупроводники, солнечная фотоэлектрическая энергия, фармацевтика, производство электроэнергии (котлы с повышенным и сверхкритическим давлением), а также специальные приложения, такие как исследовательские лаборатории. Термин «сверхчистая вода» стал более популярным в конце 1970-х - начале 1980-х годов как способ описания особого качества воды, используемой в энергетических, фармацевтических или полупроводниковых установках.

Хотя в каждой отрасли используется так называемая «сверхчистая вода», стандарты качества различаются, что означает, что UPW, используемый на фармацевтическом заводе, отличается от того, который используется на производстве полупроводников или электростанции. Стандарты связаны с использованием UPW. Например, на заводах по производству полупроводников UPW используется в качестве чистящего средства, поэтому важно, чтобы вода не содержала растворенных загрязняющих веществ, которые могут выпадать в осадок, или частиц, которые могут оседать на схемах и вызывать отказы микрочипов. Энергетика использует UPW как источник пара для привода паровых турбин; фармацевтические предприятия будут использовать UPW в качестве чистящего средства, а также в качестве ингредиента в продуктах, поэтому им нужна вода, свободная от эндотоксинов, микробов и вирусов.

Сегодня, ионный обмен (IX) и электродеионизация (EDI) являются основными технологиями деионизации, связанными с производством UPW, в большинстве случаев после обратного осмоса (RO). В зависимости от требуемого качества воды очистные сооружения UPW часто имеют: дегазация, микрофильтрация, ультрафильтрация, ультрафиолетовое облучение и измерительные инструменты (например, общий органический углерод [TOC], удельное сопротивление / проводимость, частицы, pH и специальные измерения для конкретных ионов).

Ранее умягченная вода, полученная с помощью таких технологий, как умягчение цеолита или умягчение холодной известью, была предшественником современной обработки UPW. Отсюда термин «деионизированная» вода стал следующим шагом вперед, поскольку синтетические смолы IX были изобретены в 1935 году, а затем стали продаваться в 1940-х годах. Самые ранние «деионизированные» водные системы основывались на обработке IX для получения «высокой чистоты», определяемой измерениями удельного сопротивления или проводимости. После появления коммерческих мембран обратного осмоса в 1960-х годах, в конечном итоге стало обычным использование обратного осмоса с обработкой IX. EDI была коммерциализирована в 1980-х годах, и теперь эта технология стала широко ассоциироваться с лечением UPW.

Применение в полупроводниковой промышленности

Эта секция может быть сбивает с толку или неясно читателям. (Июль 2016) (Узнайте, как и когда удалить этот шаблон сообщения) |

Сверхчистая вода широко используется в полупроводниковая промышленность; Эта отрасль требует высочайшего качества UPW. Потребление воды электронного или молекулярного качества в полупроводниковой промышленности можно сравнить с потреблением воды в небольшом городе; одна фабрика может использовать сверхчистую воду (UPW)[5] на скорости 2 МГД, или ~ 5500 м3/день. Использование UPW варьируется; его можно использовать для полоскания вафля после нанесения химикатов, для разбавления самих химикатов, в оптических системах для иммерсии фотолитография или в качестве подпитки охлаждающей жидкости в некоторых критических областях применения. UPW даже иногда используется в качестве источника увлажнения для чистая комната среда.[6]

Основное и наиболее важное применение UPW - это инструменты для очистки внешнего интерфейса, когда создается основа (транзисторы) интегральной схемы. При использовании в качестве чистящего и травильного средства примеси, которые могут вызвать загрязнение продукта или повлиять на эффективность процесса (например, скорость травления), должны быть удалены из воды. В химико-механических процессах полировки помимо реагентов и абразивных частиц используется вода.

Стандарты качества воды для использования в полупроводниковой промышленности

| Тестовый параметр | Advanced Semiconductor UPW[1][2] |

|---|---|

| Удельное сопротивление (25 ° С) | > 18,18 МОм · см |

| Общий органический углерод (онлайн для <10 частей на миллиард) | <1 мкг / л |

| Он-лайн растворенный кислород | 10 мкг / л |

| Он-лайн частицы (> 0,05 мкм) | <200 частиц / л |

| Нелетучий остаток | 0,1 мкг / л |

| Кремнезем (общий и растворенный) | 0,5 мкг / л |

| Металлы / Бор (к ИСП / МС ) | |

| 22 Наиболее распространенные элементы (см. F63-0213[2] для подробностей) | <0,001-0,01 мкг / л |

| Ионы (к IC ) | |

| 7 Основные анионы и аммоний (см. F63-0213[2] для подробностей) | 0,05 мкг / л |

| Микробиологический | |

| Бактерии | <1 КОЕ / 100 мл |

Аналогичным образом он используется в других типах производства электроники, например плоские дисплеи, дискретные компоненты (Такие как Светодиоды ), привод жесткого диска пластины (HDD) и твердотельный накопитель NAND flash (SSD), датчики изображения и процессоры изображений / оптика на уровне пластины (WLO), а также кристаллические кремний фотогальваника; однако требования к чистоте в полупроводниковой промышленности в настоящее время являются наиболее строгими.[5]

Применение в фармацевтической промышленности

Типичное использование сверхчистой воды в фармацевтической и биотехнологической отраслях приведено в таблице ниже:[7]

Использование сверхчистой воды в фармацевтической и биотехнологической промышленности

| Тип | Использовать |

|---|---|

| Бактериостатическая вода для инъекций | Разбавитель для офтальмологических и многократных инъекций |

| Стерильная вода для ингаляций | Разбавитель для продуктов ингаляционной терапии |

| Стерильная вода для инъекций | Разбавитель для инъекций |

| Стерильная вода для полива | Разбавитель для средств терапии внутреннего орошения |

| Вода для инъекций оптом | Вода для массового приготовления лекарственных средств для парентерального введения. |

Чтобы его можно было использовать в фармацевтике и биотехнологии для производства лицензированных продуктов для здоровья человека и ветеринарии, он должен соответствовать спецификациям следующих фармакопейных монографий:

- Британская фармакопея (BP):[8] Очищенная вода

- Японская фармакопея (JP):[9] Очищенная вода

- Европейская фармакопея (Ph Eur):[10] Aqua Purificata

- Фармакопея США (USP):[11] Очищенная вода

Примечание. «Очищенная вода» обычно представляет собой основную монографию, в которой упоминаются другие приложения, в которых используется сверхчистая вода.

Сверхчистая вода часто используется в качестве важнейшего вспомогательного средства для очистки (по мере необходимости). Он также используется для производства чистого пара для стерилизации.

В следующей таблице приведены спецификации двух основных Фармакопей на «воду для инъекций»:

Характеристики фармакопеи на воду для инъекций

| Характеристики | Европейская фармакопея (Ph.Eur.)[12] | Фармакопея США (USP)[13] |

|---|---|---|

| Проводимость[B] | <1,3 мкСм / см при 25 ° C | <1,3 мкСм / см при 25 ° C |

| Общий органический углерод (ТОС) | <0,5 мг / л | <0,50 мг / л |

| Бактерии (рекомендация) | <10 КОЕ / 100 мл | <10 КОЕ / 100 мл |

| Эндотоксин | <0,25 МЕ / мл | <0,25 EU / мл [C] |

| Нитраты | <0,2 частей на миллион | Нет данных |

| Алюминий | <10 частей на миллиард | Нет данных |

Проверка сверхчистой и деионизированной воды

При валидации сверхчистой воды необходимо использовать подход, основанный на оценке рисков.[14][15][16][17] Этот подход состоит из трех этапов - проектирование и разработка, квалификация и непрерывная проверка. Чтобы соответствовать ожиданиям регулирующих органов, следует использовать текущие нормативные руководства. Типичные руководящие документы, с которыми следует консультироваться на момент написания: Руководство FDA по инспекциям систем водоснабжения высокой чистоты, систем водоснабжения высокой чистоты (7/93),[18] Записка EMEA CPMP / CVMP для руководства по качеству воды для фармацевтического использования (Лондон, 2002 г.) [19] и монография USP <1231> Вода для фармацевтических целей[20] Однако документы других юрисдикций могут существовать, и практикующие специалисты, проводящие валидацию водных систем, должны проконсультироваться с ними. В настоящее время Всемирная организация здравоохранения (ВОЗ) [21] а также Схема сотрудничества в области фармацевтической инспекции (PIC / S) [22] разработаны технические документы, в которых изложены требования и стратегии валидации для водных систем.

Аналитические методы и приемы

Оперативные аналитические измерения

Электропроводность / удельное сопротивление

В системах с чистой водой измерение электролитической проводимости или удельного сопротивления является наиболее распространенным индикатором ионного загрязнения. Одно и то же базовое измерение считывается в любых единицах проводимости микросименс на сантиметр (мкСм / см), типичный для фармацевтической и энергетической промышленности, или в единицах удельного сопротивления мегом-сантиметр (МОм • см), используемых в отраслях микроэлектроники. Эти единицы взаимозаменяемы. Абсолютно чистая вода имеет проводимость 0,05501 мкСм / см и удельное сопротивление 18,18 МОм • см при 25 ° C, наиболее распространенной эталонной температуре, до которой эти измерения компенсируются. Примером чувствительности этих измерений к загрязнению является то, что 0,1 ppb хлорида натрия повышает проводимость чистой воды до 0,05523 мкСм / см и снижает удельное сопротивление до 18,11 МОм • см.[23][24]

Сверхчистая вода легко загрязняется следами диоксида углерода из атмосферы, проходящего через крошечные утечки или диффундирующего через тонкостенные полимерные трубки, когда для измерения используются линии отбора проб. Двуокись углерода образует в воде проводящую угольную кислоту. По этой причине зонды электропроводности чаще всего постоянно вставляются непосредственно в основной трубопровод системы сверхчистой воды, чтобы обеспечить непрерывный мониторинг загрязнения в реальном времени. Эти датчики содержат датчики как проводимости, так и температуры, чтобы обеспечить точную компенсацию очень большого влияния температуры на проводимость чистой воды. Зонды проводимости имеют срок службы в течение многих лет в системах с чистой водой. Они не требуют обслуживания, за исключением периодической проверки точности измерений, обычно ежегодно.

Натрий

Натрий обычно является первым ионом, пробивающимся через обедненный катионит. Измерение натрия позволяет быстро обнаружить это состояние и широко используется в качестве индикатора регенерации катионита. Электропроводность выходящего потока катионообмена всегда довольно высока из-за присутствия анионов и иона водорода, и поэтому измерение проводимости для этой цели неприменимо. Натрий также измеряется в образцах воды и пара электростанций, поскольку он является обычным коррозионным загрязнителем и может быть обнаружен при очень низких концентрациях в присутствии более высоких количеств аммиака и / или обработки амином, которые имеют относительно высокую фоновую проводимость.

Для измерения натрия в сверхчистой воде в режиме реального времени чаще всего используются ионоселективный электрод натрия со стеклянной мембраной и электрод сравнения в анализаторе, измеряющем небольшую непрерывно текущую пробу из бокового потока. Напряжение, измеренное между электродами, пропорционально логарифму активности или концентрации ионов натрия в соответствии с Уравнение Нернста. Благодаря логарифмическому отклику низкие концентрации в диапазонах долей на миллиард могут быть измерены рутинно. Чтобы предотвратить влияние ионов водорода, pH пробы повышается путем непрерывного добавления чистого амина перед измерением. Калибровка при низких концентрациях часто выполняется с помощью автоматических анализаторов для экономии времени и исключения переменных ручной калибровки.[25]

Растворенный кислород

Процессы производства передовой микроэлектроники требуют низкого уровня однозначного числа до 10 частей на миллиард растворенный кислород (DO) концентрации в сверхчистой промывочной воде для предотвращения окисления пленок и слоев пластины. Содержание DO в воде и паре электростанции должно контролироваться на уровне частей на миллиард, чтобы минимизировать коррозию. Для компонентов медных сплавов на электростанциях требуются однозначные значения концентрации растворенного кислорода в частях на миллиард, в то время как для железных сплавов может использоваться эффект пассивации более высоких концентраций в диапазоне от 30 до 150 частей на миллиард.

Содержание растворенного кислорода измеряется двумя основными технологиями: электрохимическая ячейка или оптическая флуоресценция. В традиционных электрохимических измерениях используется датчик с газопроницаемой мембраной. За мембраной электроды, погруженные в электролит, создают электрический ток, прямо пропорциональный парциальному давлению кислорода в образце. Сигнал имеет температурную компенсацию для растворимости кислорода в воде, выхода электрохимической ячейки и скорости диффузии кислорода через мембрану.

Оптические флуоресцентные датчики DO используют источник света a флуорофор и оптический детектор. Флуорофор погружают в образец. Свет направляется на флуорофор, который поглощает энергию, а затем повторно излучает свет на более длительный срок. длина волны. Продолжительность и интенсивность переизлучаемого света связаны с парциальным давлением растворенного кислорода Отношения Стерна-Фольмера. Сигнал имеет температурную компенсацию растворимости кислорода в воде и характеристик флуорофора для получения значения концентрации DO.[26]

Кремнезем

Кремнезем загрязнитель, вредный для микроэлектроника обработки и должны поддерживаться на уровне ниже частей на миллиард. При производстве паровой энергии диоксид кремния может образовывать отложения на поверхностях теплообмена, где он снижает тепловая эффективность. В высокотемпературных котлах кремнезем будет улетучиваться и уносится с паром, где он может образовывать отложения на лопатках турбины, снижающие аэродинамическую эффективность. Отложения кремнезема удалить очень сложно. Кремнезем - это первый легко измеримый вид, выделяемый отработанным анионообменная смола и поэтому используется в качестве триггера для регенерации анионной смолы. Кремнезем не электропроводен, поэтому его нельзя обнаружить по проводимости.

Диоксид кремния измеряется в образцах побочного потока с помощью колориметрических анализаторов. При измерении добавляются реагенты, включая молибдатное соединение и восстанавливающий агент, для получения синего цвета силикомолибдатного комплекса, который определяется оптически и зависит от концентрации в соответствии с Закон Бера – Ламберта. Большинство анализаторов кремнезема работают на автоматизированной полунепрерывной основе, выделяя небольшой объем образца, последовательно добавляя реагенты и обеспечивая достаточно времени для протекания реакций при минимальном потреблении реагентов. Отображаемые и выходные сигналы обновляются с каждым результатом измерения партии, обычно с интервалами от 10 до 20 минут.[27]

Частицы

Частицы в UPW всегда представляли серьезную проблему для производства полупроводников, так как любая частица, попадающая на кремниевую пластину, может перекрыть разрыв между электрическими путями в полупроводниковой схеме. Когда путь закорочен, полупроводниковое устройство не будет работать должным образом; такой отказ называется потерей урожайности, одним из наиболее пристально отслеживаемых параметров в полупроводниковой промышленности. Выбранный метод обнаружения этих отдельных частиц заключался в том, чтобы направить световой луч (лазер) через небольшой объем UPW и обнаружить свет, рассеянный любыми частицами (инструменты, основанные на этой технике, называются лазерные счетчики частиц или LPC). Поскольку производители полупроводников помещают все больше и больше транзисторов в одно и то же физическое пространство, ширина линии схемы становится все более узкой. В результате производителям LPC приходилось использовать все более и более мощные лазеры и очень сложные детекторы рассеянного света, чтобы идти в ногу со временем. По мере приближения ширины линии к 10 нм (диаметр человеческого волоса составляет приблизительно 100 000 нм) технология LPC становится ограниченной из-за вторичных оптических эффектов, и потребуются новые методы измерения частиц. Недавно один такой новый метод анализа, названный NDLS, был успешно внедрен в лабораторию Electrum (Королевский технологический институт) в Стокгольме, Швеция. NDLS основан на инструментах динамического рассеяния света (DLS).

Нелетучий остаток

Другой тип загрязнения UPW - растворенные неорганические вещества, в первую очередь кремнезем. Кремний - один из самых распространенных минералов на планете, который содержится во всех источниках воды. Любой растворенный неорганический материал может оставаться на пластине по мере высыхания UPW. Это опять же может привести к значительной потере урожая. Для обнаружения следовых количеств растворенного неорганического материала обычно используется измерение нелетучего остатка. Этот метод предполагает использование распылитель для создания капель UPW, взвешенных в потоке воздуха. Эти капли сушат при высокой температуре, чтобы получить аэрозоль из нелетучих частиц остатка. Измерительное устройство, называемое счетчиком частиц конденсации, затем подсчитывает частицы остатка, чтобы получить значение в частях на триллион (ppt) по весу.[28]

ТОС

Общий органический углерод обычно измеряется путем окисления органических веществ в воде до CO.2, измеряя увеличение CO2 концентрация после окисления или дельта CO2, и преобразование измеренной дельты CO2 количество в «массу углерода» на единицы объемной концентрации. Начальный СО2 в пробе воды определяется как неорганический углерод или IC. Сотрудничество2 произведенный из окисленных органических веществ и любого исходного CO2 (IC) оба вместе определяются как общий углерод или TC. Тогда значение TOC равно разнице между TC и IC.[29]

Методы органического окисления для анализа ТОС

Окисление органических веществ до CO2 Чаще всего достигается в жидких растворах за счет образования сильно окисляющих химических соединений, гидроксильных радикалов (ОН •). Органическое окисление в среде горения включает в себя создание других возбужденных форм молекулярного кислорода. Для типичных уровней ТОС в системах UPW в большинстве методов используются гидроксильные радикалы в жидкой фазе.

Существует несколько методов создания достаточной концентрации гидроксильных радикалов, необходимых для полного окисления органических веществ в воде до CO.2причем каждый метод подходит для разных уровней чистоты воды. Для типичной сырой воды, подаваемой в переднюю часть системы очистки UPW, сырая вода может содержать уровни TOC от 0,7 мг / л до 15 мг / л и требует надежного метода окисления, который может гарантировать наличие достаточного количества кислорода для полного преобразования всего атомы углерода в органических молекулах в CO2. К надежным методам окисления, обеспечивающим подачу достаточного количества кислорода, относятся следующие методы; Ультрафиолетовый свет (УФ) и персульфат, нагретый персульфат, горение и сверхкритическое окисление. Типичные уравнения, показывающие образование гидроксильных радикалов персульфатом, приведены ниже.

S2О8-2 + hν (254 нм) → 2 SO2-1• и так2-1 • + H2O → HSO4-1 + ОН •

Когда концентрация органических веществ составляет менее 1 мг / л в виде TOC и вода насыщена кислородом, УФ-света достаточно для окисления органических веществ до CO.2, это более простой метод окисления. Длина волны ультрафиолетового света для вод с более низким TOC должна быть менее 200 нм и обычно составляет 184 нм, генерируемую лампой на парах ртути низкого давления. Ультрафиолетовый свет 184 нм достаточно силен, чтобы расщепить молекулу воды на радикалы ОН и Н. Водородные радикалы быстро реагируют с образованием H2. Уравнения следующие:

ЧАС2O + hν (185 нм) → OH • + H • и H • + H • → H2

Анализаторы ТОС UPW различных типов

IC (неорганический углерод) = CO2 + HCO3- + CO3-2

TC (общий углерод) = органический углерод + IC

TOC (общий органический углерод) = TC - IC

ЧАС2O + hν (185 нм) → OH • + H •

S2О8-2 + hν (254 нм) → 2 SO2-1 •

ТАК2-1 • + H2O → HSO4-1 + ОН •

Автономный лабораторный анализ

При тестировании качества UPW учитывается, где это качество требуется и где его следует измерять. Точка распространения или доставки (POD) - это точка в системе сразу после последнего шага обработки и перед циклом распределения. Это стандартное место для большинства аналитических тестов. Точка подключения (POC) - еще одна часто используемая точка для измерения качества UPW. Он расположен на выходе вспомогательного или бокового выпускного клапана, используемого для подачи UPW к инструменту.

Отбор проб UPW-анализов является либо дополнением к онлайн-тестированию, либо альтернативой, в зависимости от наличия инструментов и уровня спецификаций качества UPW. Анализ отборных проб обычно выполняется по следующим параметрам: металлы, анионы, аммоний, диоксид кремния (как растворенный, так и общий), частицы с помощью SEM (сканирующий электронный микроскоп), TOC (общее количество органических соединений) и определенные органические соединения.[1][2]

Анализы металлов обычно выполняются с помощью ICP-MS (Масс-спектрометрия с индуктивно связанной плазмой ). Уровень обнаружения зависит от конкретного типа используемого прибора, а также от метода подготовки проб и обращения с ними. Современные современные методы позволяют достичь уровня суб-ppt (частей на триллион) (<1 ppt), обычно проверяемого ICPMS.[30]

Анионный анализ на семь наиболее распространенных неорганических анионов (сульфат, хлорид, фторид, фосфат, нитрит, нитрат и бромид) выполняется с помощью ионной хроматографии (IC), достигая пределов обнаружения однозначных ppt. IC также используется для анализа аммиака и катионов других металлов. Однако ICPMS является предпочтительным методом для металлов из-за более низких пределов обнаружения и его способности обнаруживать как растворенные, так и не растворенные металлы в UPW. IC также используется для обнаружения мочевины в UPW до уровня 0,5 ppb. Мочевина является одним из наиболее распространенных загрязнителей в UPW и, вероятно, наиболее трудно поддается лечению.

Анализ кремнезема в UPW обычно включает определение реактивного и общего кремнезема.[31] Из-за сложности химии кремнезема измеряемая форма кремнезема определяется фотометрическим (колориметрическим) методом как кремнезем, реагирующий с молибдатом. Те формы диоксида кремния, которые способны реагировать с молибдатом, включают растворенные простые силикаты, мономерный диоксид кремния и кремниевую кислоту, а также неопределенную фракцию полимерного диоксида кремния. Для определения общего кремнезема в воде используется ICPMS высокого разрешения, GFAA (атомная абсорбция в графитовой печи),[32] и фотометрический метод в сочетании с диоксидом кремния. Для многих природных вод измерение кремнезема, реагирующего с молибдатом, с помощью этого метода испытаний обеспечивает близкое приближение к общему количеству кремнезема, и на практике колориметрический метод часто заменяется другими, более трудоемкими методами. Однако общий анализ кремнезема становится более критичным в UPW, где ожидается присутствие коллоидного кремнезема из-за полимеризации кремнезема в ионообменных колонках. Коллоидный диоксид кремния считается более важным, чем растворенный в электронной промышленности, из-за большего воздействия наночастиц в воде на процесс производства полупроводников. Уровни содержания диоксида кремния менее миллиардных долей (частей на миллиард) делают его одинаково сложным как для реактивного, так и для общего анализа диоксида кремния, поэтому часто предпочтительным является выбор теста на общий диоксид кремния.

Хотя частицы и ТОС обычно измеряются с использованием интерактивных методов, существует значительная ценность дополнительного или альтернативного автономного лабораторного анализа. Ценность лабораторного анализа имеет два аспекта: стоимость и спецификацию. Небольшие предприятия UPW, которые не могут позволить себе приобретение интерактивного оборудования, часто выбирают автономное тестирование. TOC можно измерить в отобранной пробе при концентрации всего 5 частей на миллиард, используя тот же метод, который используется для онлайн-анализа (см. Описание онлайн-метода). Этот уровень обнаружения покрывает большинство потребностей менее важных электронных и всех фармацевтических приложений. Когда определение органических веществ требуется для поиска неисправностей или проектирования, жидкостная хроматография с обнаружением органического углерода (LC-OCD) обеспечивает эффективный анализ. Этот метод позволяет идентифицировать биополимеры, гуминовые кислоты, низкомолекулярные кислоты и нейтралы и многое другое, при этом охарактеризовывая почти 100% органического состава в UPW с уровнем TOC ниже миллиардных долей.[33][34]

Подобно TOC, анализ частиц с помощью SEM представляет собой более дешевую альтернативу дорогостоящим онлайн-измерениям и, следовательно, обычно является методом выбора в менее важных приложениях. SEM-анализ может обеспечить подсчет частиц размером до 50 нм, что обычно соответствует возможностям онлайн-инструментов. Испытание включает установку картриджа фильтра захвата SEM на порт отбора проб UPW для отбора проб на мембранном диске с размером пор, равным или меньшим, чем целевой размер частиц UPW. Затем фильтр переносится в микроскоп SEM, где его поверхность сканируется для обнаружения и идентификации частиц. Основным недостатком SEM-анализа является длительное время выборки. В зависимости от размера пор и давления в системе UPW время отбора проб может составлять от одной недели до одного месяца. Однако типичная надежность и стабильность систем фильтрации частиц позволяет успешно применять метод SEM. Применение энергодисперсионной рентгеновской спектроскопии (SEM-EDS) обеспечивает анализ состава частиц, что делает его также полезным для систем с онлайн-счетчиками частиц.

Анализ на бактерии обычно проводится в соответствии с методом ASTM F1094.[35] Метод испытания включает отбор и анализ воды высокой чистоты из систем очистки воды и систем водоснабжения с помощью крана для прямого отбора проб и фильтрации пробы, собранной в мешке. Эти методы испытаний охватывают как отбор проб из линий воды, так и последующий микробиологический анализ пробы методом культивирования. Микроорганизмы, выделенные из проб воды и подсчитанные на фильтрах, включают как аэробы, так и факультативные анаэробы. Температуру инкубации поддерживают на уровне 28 ± 2 ° C, а период инкубации составляет 48 или 72 часа, если позволяет время. Для наиболее важных приложений обычно рекомендуется более длительное время инкубации. Однако 48 часов обычно достаточно для обнаружения нарушений качества воды.

Процесс очистки

Проектирование систем UPW для полупроводниковой промышленности

Обычно городская питательная вода (содержащая все ранее упомянутые нежелательные загрязнители) проходит ряд этапов очистки, которые, в зависимости от требуемого качества UPW, включают грубую фильтрацию от крупных частиц, угольную фильтрацию, смягчение воды, обратный осмос, воздействие ультрафиолета. (УФ) свет для контроля TOC и / или бактериального статического заряда, полировка с использованием ионообменных смол или электродеионизация (EDI) и, наконец, фильтрация или ультрафильтрация.

Некоторые системы используют прямой возврат, обратный возврат или змеевиковые петли, которые возвращают воду в зону хранения, обеспечивая непрерывную рециркуляцию, в то время как другие представляют собой системы одноразового использования, которые проходят от точки производства UPW до точки использования. Постоянная рециркуляция в первом непрерывно полирует воду при каждом проходе. Последний может быть подвержен накоплению загрязнения, если оставить его в неподвижном состоянии без использования.

Для современных систем UPW важно учитывать требования конкретного участка и процесса, такие как экологические ограничения (например, лимиты сброса сточных вод) и возможности регенерации (например, существует ли обязательный минимальный объем требуемой регенерации). Системы UPW состоят из трех подсистем: предварительной обработки, первичной обработки и полировки. Большинство систем аналогичны по конструкции, но могут различаться в секции предварительной обработки в зависимости от природы исходной воды.

Предварительная обработка: Предварительная обработка производит очищенная вода. Типичная предварительная обработка - двухпроходная. Обратный осмос, Деминерализация плюс обратный осмос или HERO (высокоэффективный обратный осмос).[36][37] Кроме того, степень фильтрации перед этими процессами будет зависеть от уровня взвешенных твердых частиц, мутности и органических веществ, присутствующих в исходной воде. Распространенными типами фильтрации являются мультимедийные, автоматические фильтры с обратной промывкой и ультрафильтрация для удаления взвешенных твердых частиц и уменьшения мутности и активированного угля для уменьшения содержания органических веществ. The Activated Carbon may also be used for removal of chlorine upstream of the Reverse Osmosis of Demineralization steps. If Activated Carbon is not employed then sodium bisulfite is used to de-chlorinate the feed water.

Начальный: Primary treatment consists of ultraviolet light (UV) for organic reduction, EDI and or mixed bed ion exchange for demineralization. The mixed beds may be non-regenerable (following EDI), in-situ or externally regenerated. The last step in this section may be dissolved oxygen removal utilizing the membrane degasification process or vacuum degasification.

Polishing: Polishing consists of UV, heat exchange to control constant temperature in the UPW supply, non-regenerable ion exchange, membrane degasification (to polish to final UPW requirements) and ultrafiltration to achieve the required particle level. Some semiconductor Fabs require hot UPW for some of their processes. In this instance polished UPW is heated in the range of 70 to 80C before being delivered to manufacturing. Most of these systems include heat recovery wherein the excess hot UPW returned from manufacturing goes to a heat recovery unit before being returned to the UPW feed tank to conserve on the use of heating water or the need to cool the hot UPW return flow.[38]

Key UPW design criteria for semiconductor fabrication

Remove contaminants as far forward in the system as practical and cost effective.

Steady state flow in the makeup and primary sections to avoid TOC and conductivity spikes (NO start/stop operation). Recirculate excess flow upstream.

Minimize the use of chemicals following the reverse osmosis units.

Consider EDI and non-regenerable primary mixed beds in lieu of in-situ or externally regenerated primary beds to assure optimum quality UPW makeup and minimize the potential for upset.

Select materials that will not contribute TOC and particles to the system particularly in the primary and polishing sections. Minimize stainless steel material in the polishing loop and, if used, electropolishing is recommended.

Minimize dead legs in the piping to avoid the potential for bacteria propagation.

Maintain minimum scouring velocities in the piping and distribution network to ensure turbulent flow. The recommended minimum is based on a Reynolds number of 3,000 Re or higher. This can range up to 10,000 Re depending on the comfort level of the designer.

Use only virgin resin in the polishing mixed beds. Replace every one to two years.

Supply UPW to manufacturing at constant flow and constant pressure to avoid system upsets such as particle bursts.

Utilize reverse return distribution loop design for hydraulic balance and to avoid backflow (return to supply).

Capacity considerations

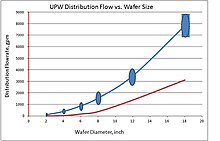

Capacity plays an important role in the engineering decisions about UPW system configuration and sizing. For example, Polish systems of older and smaller size electronic systems were designed for minimum flow velocity criteria of up to 2 ft per second at the end of pipe to avoid bacterial contamination. Larger fabs required larger size UPW systems. The figure below illustrates the increasing consumption driven by the larger size of wafer manufactured in newer fabs. However, for larger pipe (driven by higher consumption) the 2 ft per second criteria meant extremely high consumption and an oversized Polishing system. The industry responded to this issue and through extensive investigation, choice of higher purity materials, and optimized distribution design was able to reduce the design criteria for minimum flow, using Reynolds number criteria.

The figure on the right illustrates an interesting coincidence that the largest diameter of the main supply line of UPW is equal to the size of the wafer in production (this relation is known as Klaiber's law ). Growing size of the piping as well as the system overall requires new approaches to space management and process optimization. As a result, newer UPW systems look rather alike, which is in contrast with smaller UPW systems that could have less optimized design due to the lower impact of inefficiency on cost and space management.

Another capacity consideration is related to operability of the system. Small lab scale (a few gallons-per-minute-capacities) systems do not typically involve operators, while large scale systems usually operate 24x7 by well trained operators. As a result, smaller systems are designed with no use of chemicals and lower water and energy efficiency than larger systems.

Critical UPW issues

Particles control

Particles in UPW are critical contaminants, which result in numerous forms of defects on wafer surfaces. With the large volume of UPW, which comes into contact with each wafer, particle deposition on the wafer readily occurs. Once deposited, the particles are not easily removed from the wafer surfaces. With the increased use of dilute chemistries, particles in UPW are an issue not only with UPW rinse of the wafers, but also due to introduction of the particles during dilute wet cleans and etch, where UPW is a major constituent of the chemistry used.

Particle levels must be controlled to nm sizes, and current trends are approaching 10 nm and smaller for particle control in UPW. While filters are used for the main loop, components of the UPW system can contribute additional particle contamination into the water, and at the point of use, additional filtration is recommended.

The filters themselves must be constructed of ultraclean and robust materials, which do not contribute organics or cations/anions into the UPW, and must be integrity tested out of the factory to assure reliability and performance. Common materials include нейлон, полиэтилен, полисульфон, и fluoropolymers. Filters will commonly be constructed of a combination of polymers, and for UPW use are thermally welded without using adhesives or other contaminating additives.

В microporous structure of the filter is critical in providing particle control, and this structure can be изотропный или же асимметричный. In the former case the pore distribution is uniform through the filter, while in the latter the finer surface provides the particle removal, with the coarser structure giving physical support as well reducing the overall differential pressure.

Filters can be cartridge formats where the UPW is flowed through the pleated structure with contaminants collected directly on the filter surface. Common in UPW systems are ultrafilters (UF), composed of hollow fiber membranes. In this configuration, the UPW is flowed across the hollow fiber, sweeping contaminants to a waste stream, known as the retentate stream. The retentate stream is only a small percentage of the total flow, and is sent to waste. The product water, or the permeate stream, is the UPW passing through the skin of the hollow fiber and exiting through the center of the hollow fiber. The UF is a highly efficient filtration product for UPW, and the sweeping of the particles into the retentate stream yield extremely long life with only occasional cleaning needed. Use of the UF in UPW systems provides excellent particle control to single digit nanometer particle sizes.[38]

Point of use applications (POU) for UPW filtration include wet etch and clean, rinse prior to IPA vapor or liquid dry, as well as lithography dispense UPW rinse following develop. These applications pose specific challenges for POU UPW filtration.

For wet etch and clean, most tools are single wafer processes, which require flow through the filter upon tool demand. The resultant intermittent flow, which will range from full flow through the filter upon initiation of UPW flow through the spray nozzle, and then back to a trickle flow. The trickle flow is typically maintained to prevent a dead leg in the tool. The filter must be robust to withstand the pressure and low cycling, and must continue to retain captured particles throughout the service life of the filter. This requires proper pleat design and geometry, as well as media designed to optimized particle capture and retention. Certain tools may use a fixed filter housing with replaceable filters, whereas other tools may use disposable filter capsules for the POU UPW.

За литография applications, small filter capsules are used. Similar to the challenges for wet etch and clean POU UPW applications, for lithography UPW rinse, the flow through the filter is intermittent, though at a low flow and pressure, so the physical robustness is not as critical. Another POU UPW application for lithography is the immersion water used at the lens/wafer interface for 193 nm immersion lithography patterning. The UPW forms a puddle between the lens and the wafer, improving NA, and the UPW must be extremely pure. POU filtration is used on the UPW just prior to the stepper scanner.

For POU UPW applications, sub 15 nm filters are currently in use for advanced 2x and 1x nodes. The filters are commonly made of nylon, high-density polyethylene (HDPE), polyarylsulfone (or polysulfone), or политетрафторэтилен (PTFE) membranes, with hardware typically consisting of HDPE or PFA.

Point of use (POU) treatment for organics

Point of use treatment is often applied in critical tool applications such as Иммерсионная литография and Mask preparation in order to maintain consistent ultrapure water quality. UPW systems located in the central utilities building provide the Fab with quality water but may not provide adequate water purification consistency for these processes.

In the case when urea, THM, изопропиловый спирт (IPA) or other difficult to remove (low molecular weight neutral compounds) TOC species may be present, additional treatment is required thru advanced oxidation process (AOP) using systems. This is particularly important when tight TOC specification below 1 ppb is required to be attained. These difficult to control organics have been proven to impact yield and device performance especially at the most demanding process steps. One of the successful examples of the POU organics control down to 0.5 ppb TOC level is AOP combining ammonium persulfate and UV oxidation (refer to the persulfate+UV oxidation chemistry in the TOC measurement section).

Available proprietary POU advanced oxidation processes can consistently reduce TOC to 0.5 parts per billion (ppb) in addition to maintaining consistent temperature, oxygen and particles exceeding the SEMI F063 requirements.[2] This is important because the slightest variation can directly affect the manufacturing process, significantly influencing product yields.[38][39]

UPW recycling in the semiconductor industry

The semiconductor industry uses a large amount of ultrapure water to rinse contaminants from the surface of the silicon вафли that are later turned into computer chips. The ultrapure water is by definition extremely low in contamination, but once it makes contact with the wafer surface it carries residual chemicals or particles from the surface that then end up in the industrial waste treatment system of the manufacturing facility. The contamination level of the rinse water can vary a great deal depending on the particular process step that is being rinsed at the time. A "first rinse" step may carry a large amount of residual contaminants and particles compared to a last rinse that may carry relatively low amounts of contamination. Typical semiconductor plants have only two drain systems for all of these rinses which are also combined with acid waste and therefore the rinse water is not effectively reused due to risk of contamination causing manufacturing process defects.

As noted above, ultrapure water is commonly not recycled in semiconductor applications, but rather reclaimed in other processes. There is one Company in the US, Exergy Systems, Inc. of Irvine, California that offers a patented deionized water recycling process. This product has been successfully tested at a number of semiconductor processes.

Определения:

The following definitions are used by ITRS:[6]

- UPW Recycle – Water reuse in the same application after treatment

- Повторное использование воды – Use in secondary application

- Water Reclaim – Extracting water from wastewater

Water reclaim and recycle:

Some semiconductor manufacturing plants have been using очищенная вода for non-process applications such as chemical aspirators where the discharge water is sent to industrial waste. Мелиорация воды is also a typical application where spent rinse water from the manufacturing facility may be used in cooling tower supply, exhaust scrubber supply, or point of use abatement systems. UPW Recycling is not as typical and involves collecting the spent manufacturing rinse water, treating it and re-using it back in the wafer rinse process. Some additional water treatment may be required for any of these cases depending on the quality of the spent rinse water and the application of the reclaimed water. These are fairly common practices in many semiconductor facilities worldwide, however there is a limitation to how much water can be reclaimed and recycled if not considering reuse in the manufacturing process.

UPW recycling:

Recycling rinse water from the semiconductor manufacturing process has been discouraged by many manufacturing engineers for decades because of the risk that the contamination from the chemical residue and particles may end up back in the UPW feed water and result in product defects. Modern Ultrapure Water systems are very effective at removing ionic contamination down to parts per trillion levels (ppt) whereas organic contamination of ultrapure water systems is still in the parts per billion levels (ppb). In any case recycling the process water rinses for UPW makeup has always been a great concern and until recently this was not a common practice. Увеличение воды и Сточные Воды costs in parts of the US and Asia have pushed some semiconductor companies to investigate the recycling of manufacturing process rinse water in the UPW makeup system. Some companies have incorporated an approach that uses complex large scale treatment designed for worst case conditions of the combined waste water discharge. More recently new approaches have been developed to incorporate a detailed water management plan to try to minimize the treatment system cost and complexity.

Water management plan:

The key to maximizing water reclaim, recycle, and reuse is having a well thought out управление водными ресурсами строить планы. A successful water management plan includes full understanding of how the rinse waters are used in the manufacturing process including chemicals used and their by products. With the development of this critical component, a drain collection system can be designed to segregate concentrated chemicals from moderately contaminated rinse waters, and lightly contaminated rinse waters. Once segregated into separate collection systems the once considered chemical process waste streams can be repurposed or sold as a product stream, and the rinse waters can be reclaimed.

A water management plan will also require a significant amount of sample data and analysis to determine proper drain segregation, application of online analytical measurement, diversions control, and final treatment technology. Collecting these samples and performing laboratory analysis can help characterize the various waste streams and determine the potential of their respective re-use. In the case of UPW process rinse water the lab analysis data can then be used to profile typical and non-typical levels of contamination which then can be used to design the rinse water treatment system. In general it is most cost effective to design the system to treat the typical level of contamination that may occur 80-90% of the time, then incorporate on-line sensors and controls to divert the rinse water to industrial waste or to non-critical use such as cooling towers when the contamination level exceeds the capability of the treatment system. By incorporating all these aspects of a water management plan in a semiconductor manufacturing site the level of water use can be reduced by as much as 90%.

Транспорт

Нержавеющая сталь remains a piping material of choice for the pharmaceutical industry. Due to its metallic contribution, most steel was removed from microelectronics UPW systems in the 1980s and replaced with high performance polymers of polyvinylidene fluoride (ПВДФ),[1] перфторалкокси (PFA), ethylene chlorotrifluoroethylene (ECTFE) and политетрафторэтилен (PTFE) in the US and Europe. В Азии, поливинил хлорид (ПВХ), chlorinated polyvinyl chloride (CPVC) and полипропилен (PP) are popular, along with the high performance polymers.

Methods of joining thermoplastics used for UPW transport

Thermoplastics can be joined by different thermofusion techniques.

- Socket fusion (SF) is a process where the outside diameter of the pipe uses a "close fit" match to the inner diameter of a fitting. Both pipe and fitting are heated on a bushing (outer and inner, respectively) for a prescribed period of time. Then the pipe is pressed into the fitting. Upon cooling the welded parts are removed from the clamp.

- Conventional butt fusion (CBF) is a process where the two components to be joined have the same inner and outer diameters. The ends are heated by pressing them against the opposite sides of a heater plate for a prescribed period of time. Then the two components are brought together. Upon cooling the welded parts are removed from the clamp.

- Bead and crevice free (BCF), uses a process of placing two thermoplastic components having the same inner and outer diameters together. Next an inflatable bladder is introduced in the inner bore of the components and placed equidistance within the two components. A heater head clamps the components together and the bladder is inflated. After a prescribed period of time the heater head begins to cool and the bladder deflates. Once completely cooled the bladder is removed and the joined components are taken out of the clamping station. The benefit of the BCF system is that there is no weld bead, meaning that the surface of the weld zone is routinely as smooth as the inner wall of the pipe.

- Infrared fusion (IR) is a process similar to CBF except that the component ends never touch the heater head. Instead, the energy to melt the thermoplastic is transferred by radiant heat. IR comes in two variations; one uses overlap distance[40] when bringing the two components together while the other uses pressure. The use of overlap in the former reduces the variation seen in bead size, meaning that precise dimensional tolerances needed for industrial installations can be maintained better.

Рекомендации

Примечания

- ^ The polishing stage is a set of treatment steps and is usually a recirculation and distribution system, continuously treating and recirculating the purified water in order to maintain stable high purity quality of supplied water. Traditionally the resistivity of water serves as an indication of the level of purity of UPW. Deionized (DI) water may have a purity of at least one million ohms-centimeter or one Mohm∙cm. Typical UPW quality is at the theoretical maximum of water resistivity (18.18 Mohm∙cm at 25 °C). Therefore the term has acquired measurable standards that further define both advancing needs and advancing technology in ultrapure water production.

- ^ If in-line conductivity exceeds values additional testing is required before a conclusion can be made. Refer to the respective pharmacopoeia for details.

- ^ One USP Endotoxin Unit (EU) is equal to one International Unit (IU) of endotoxin

Рекомендации

- ^ а б c d ASTM D5127 Стандартное руководство для сверхчистой воды, используемой в электронной и полупроводниковой промышленности

- ^ а б c d е ж SEMI F63 Guide for Ultrapure Water Used in Semiconductor Processing

- ^ Mittlemann MW and Geesey GC,"Biofouling of Industrial Water Systems: A Problem Solving Approach", Water Micro Associates, 1987

- ^ Libman S, "Use of Reynolds Number as a Criteria for Design of High-Purity Water Systems", Ultrapure Water, October 2006

- ^ а б http://www.ultrapuremicro.com/micro-journal

- ^ а б "ITRS Annual Report 2013 Edition". International Technology Roadmap for Semiconductors. Архивировано из оригинал 21 сентября 2014 г.

- ^ "Rowe RC, Sheskey PJ, Owen SC (eds), Pharmaceutical Excipients. Pharmaceutical Press and American Pharmacists Association. Electronic version, (MedicinesComplete Browser version 3.0.2624.26119". Current version of the book.

- ^ "British Pharmacopoeia (BP)". Архивировано из оригинал on 2014-09-26.

- ^ "Japanese Pharmacopoeia (JP)". Архивировано из оригинал 11 сентября 2014 г.

- ^ "European Pharmacopoeia (Ph Eur)".

- ^ "The United States Pharmacopoeia (USP)".

- ^ "Water for injections". Европейская Фармакопея (8-е изд.). Strasbourg, France: Council of Europe. 2013. pp. 3555–3558. ISBN 978-92-871-7531-1.

- ^ "USP Monographs: Water for Injection". United States Pharmacopeia and the National Formulary (USP-NF) (USP38–NF33 ed.). Rockville, MD, USA: U.S. Pharmacopeial Convention. Октябрь 2014. с. 5805.

- ^ а б "Gorsky, I., Validating Purified Water Systems with a Lifecycle Approach, UltraPure Water Journal, November/December, 2013". Архивировано из оригинал на 2014-09-17.

- ^ "FDA/ICH, (CDER and CBER), Q8(R2) Pharmaceutical Development, guidance for industry, November 2009; Q9 Quality Risk Management, guidance for industry, June 2006; Q10 Pharmaceutical Quality System, guidance for industry, April 2009". The International Conference on Harmonisation.

- ^ "ASTM E2500-07 Standard Guide for Specification, Design, and Verification of Pharmaceutical and Biopharmaceutical Manufacturing Systems and Equipment". Архивировано из оригинал on February 12, 2014.

- ^ "Gorsky, I., Lifecycle Approach to Validation of Water Systems, NEXUS Magazine of Southern California PDA chapter and its affiliate student chapter at the Keck Graduate Institute, Vol. I, Issue 1, April 2014". Parenteral Drug Association Southern California Chapter.

- ^ "FDA Guide to Inspections of High Purity Water Systems, High Purity Water Systems 07/93)". Архивировано из оригинал on September 26, 2012.

- ^ "The EMEA CPMP/CVMP Note for Guidance on Quality of Water for Pharmaceutical Use (London, 2002)" (PDF).

- ^ "USP Monograph <1231> Water For Pharmaceutical Purposes". United States Pharmacopeial Convention web site.

- ^ "WHO Annex 2: Good manufacturing practice: water for pharmaceutical use" (PDF). Архивировано из оригинал on April 7, 2014.

- ^ "Pharmaceutical Inspection Convention Pharmaceutical Inspection Co-Operation Scheme (PIC/S), PI 009-3, 25-September 2007, Aide-Memoire, Inspection of Utilities" (PDF). Архивировано из оригинал 27 марта 2014 г.

- ^ ASTM D1125 Standard Test Methods for Electrical Conductivity and Resistivity of Water

- ^ ASTM D5391 Standard Test Method for Electrical Conductivity and Resistivity of a Flowing High Purity Water Sample

- ^ ASTM D2791 Standard Test Method for On-line Determination of Sodium in Water

- ^ ASTM D5462 Standard Test Method for On-Line Measurement of Low-Level Dissolved Oxygen in Water

- ^ ASTM D7126 Standard Test Method for On-Line Colorimetric Measurement of Silica

- ^ ASTM D5544 Standard Method for On-Line Measurement of residue After Evaporation of High Purity Water.

- ^ ASTM D5997 - 96 Standard Test Method for On-Line Monitoring of Total Carbon, Inorganic Carbon in Water by Ultraviolet, Persulfate Oxidation, and Membrane Conductivity Detection.

- ^ Lee, Albert; Yang, Vincent; Hsu, Jones; Wu, Eva; Shih, Ronan. "Ultratrace measurement of calcium in ultrapure water using the Agilent 8800 Triple Quadrupole ICP-MS". Agilent Technologies. Отсутствует или пусто

| url =(помощь) - ^ ASTM D4517 Standard Test Method for Low-Level Total Silica in High-Purity Water by Flameless Atomic Absorption Spectroscopy

- ^ ASTM D859 Standard Test Method for Silica in Water

- ^ Huber S. A., Balz A, Abert M., and Pronk W. (2011) Characterisation of Aquatic Humic and Non-humic Matter with Size-Exclusion Chromatography - Organic Carbon Detection - Organic Nitrogen Detection (LC-OCD-OND). Water Research 4 5 (2 011) 879-885.

- ^ Хубер, Стефан; Libman, Slava (May–June 2014). "Part 1: Overview of LC-OCD: Organic Speciation in Service of Critical Analytical Tasks of Semiconductor Industry". Ultrapure Water Journal. 31 (3): 10–16.

- ^ ASTM F1094 Standard Test Methods for Microbiological Monitoring of Water Used for Processing Electron and Microelectronic Devices by Direct Pressure Tap Sampling Valve and by the Presterilized Plastic Bag Method

- ^ "Saving Energy, Water, and Money with Efficient Water Treatment Technologies" (PDF). Federal Energy Management Program.

- ^ "High Efficiency reverse osmosis (HERO) technology". Aquatech International.

- ^ а б c Dey, Avijit; Thomas, Gareth (2003). Electronics grade water preparation. Littleton, CO: Tall Oaks Pub, Inc. ISBN 0-927188-10-4.

- ^ "Vanox POU System for Point-of-Use Ultrapure Water Treatment Systems" (PDF). Evoqua Water Technologies. Архивировано из оригинал (PDF) 26 октября 2014 г.

- ^ Sixsmith T, Wermelinger J, Williamson C and Burkhart M, "Advantages of Infra-Red Welding of Polyethylene Pipes for Industrial Applications", presented at the Plastic Pipes Conference XV, Vancouver, Canada, September 20–22, 2010